Nos CVE

Le SIAVED gère 3 centres de valorisation énergétique (CVE) qui fonctionnent 24h/24, tous les jours de l’année. Ces 3 CVE sont exploités par la société PAPREC ENERGIES CENTRE EST. Ces CVE sont des installations classées pour la protection de l’environnement (ICPE) soumises à un arrêté préfectoral d'autorisation d’exploiter. Les 3 CVE sont certifiés ISO 14001, ISO 50001 et ISO 45001.

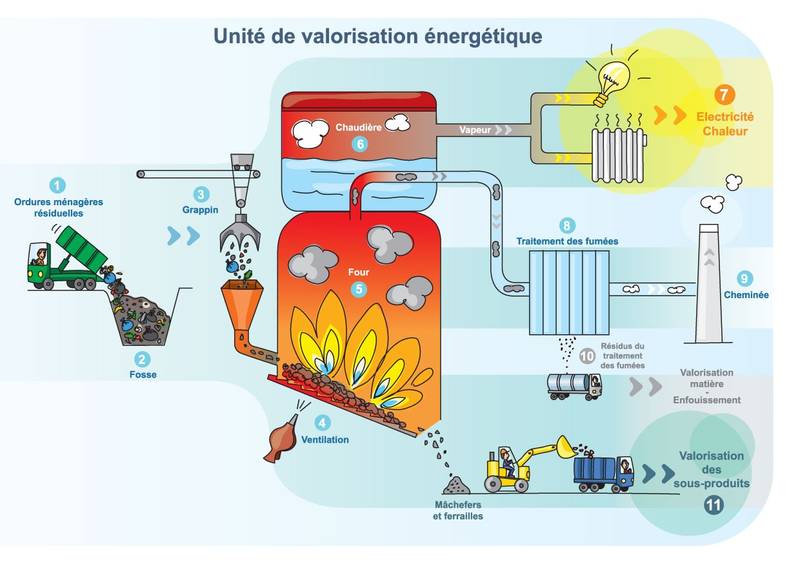

Le fonctionnement d’un Centre de Valorisation Energétique

- Les véhicules apportant des déchets passent au centre de pesage.

- Les véhicules sont pesés grâce aux ponts bascules. La provenance, la nature et le poids des déchets (calculé par différence de pesées) sont enregistrés.

- Les camions entrent dans le hall de déchargement. Les camions déposent leur chargement dans la fosse de stockage des déchets. Tous les déchets (ordures ménagères et déchets industriels banals) sont stockés dans cette fosse avant d’être incinérés.

- A l’aide d’un grappin, les déchets sont mélangés et déposés dans des trémies. Celles-ci alimentent les fours du CVE en déchets.

- L’air du hall de déchargement est aspiré et injecté dans les fours pour servir d’air de combustion.

- Les déchets sont incinérés à haute température (environ 1000°C).

- Les fumées issues de la combustion des déchets circulent dans une chaudière dans laquelle elles vont se refroidir et subir un premier traitement. La chaleur dégagée par ces fumées est utilisée pour produire de la vapeur.

- La vapeur permet de produire de l’électricité et chauffer des bâtiments. L’énergie est utilisée en interne et le surplus est injecté sur un réseau d’électricité ou de chaleur.

- Les fumées issues de la combustion des déchets sont dépolluées par injection de réactifs qui absorbent les polluants.

- Les fumées dépolluées sont évacuées par les cheminées, les concentrations en polluants résiduels sont enregistrées.

- Les résidus du traitement des fumées (REFIOM) sont évacués vers des filières spécifiques de valorisation.

- Les résidus de combustion (mâchefers et ferrailles) sont triés et valorisés.

La valorisation matière :

Les mâchefers

Les mâchefers, qui représentent 20 à 22 % du tonnage de déchets, sont des résidus non dangereux qui sont récupérés en sortie des fours et évacués par des extracteurs. Ils sont refroidis à l’eau avant d’être envoyés vers une plateforme de maturation extérieure. Après récupération des métaux ferreux et non ferreux, ils sont valorisés en techniques routières.

Les REFIOM

Les REFIOM (Résidus d’Épuration des Fumées d’Incinération des Ordures Ménagères), qui représentent 3 à 4 %du tonnage de déchets, sont issus :

- Des cendres liées au dépoussiérage des fumées et des chaudières,

- De la neutralisation des gaz de combustion.

Ce sont des résidus toxiques qui, après stabilisation et mélange avec un liant hydraulique, sont utilisés en soutènement et remblais dans les mines de sel.

Contrôle et surveillance du site

Notre Syndicat a mis en place un ensemble de mesures de l'impact environnemental de ses Centres de Valorisation Énergétique sur la qualité de l'air et des sols. Des normes réglementaires doivent être respectées, c'est pourquoi nous réalisons de nombreux contrôles tout au long de l'année.

Surveillance des rejets gazeux du site

Les rejets en cheminées sont suivis et contrôlés grâce à :

- Des analyses en continu de plusieurs paramètres : débit, pourcentage d’humidité, concentration en monoxyde de carbone (CO), en acide chlorhydrique (HCl), en poussières, en ammoniaque (NH3), en mercure ...

- Des contrôles en semi-continu des dioxines et furannes. Dans chaque cheminée, une cartouche absorbe en continu le flux de fumée. Ces cartouches sont ensuite analysées en laboratoire. Une concentration moyenne en dioxines et furannes est calculée pour la période durant laquelle la cartouche a absorbé le flux de fumée (4 semaines).

- Des prélèvements ponctuels sont effectués sur les différents paramètres mesurés en continu, sur les dioxines et furannes et les métaux lourds. Ces prélèvements ponctuels sont programmés par l’exploitant du CVE ou sont effectués de manière inopinée par la Direction Régionale de l’Environnement, de l’Aménagement et du Logement (DREAL).

La qualité de l’air et des sols dans la zone d’impact du CVE est également contrôlée chaque année.

Surveillance des rejets aqueux du site

De la même manière que les rejets gazeux, des contrôles continus ou ponctuels selon les paramètres sont mis en place sur les rejets aqueux des CVE.

Surveillance de la qualité des eaux souterraines

La qualité de l’eau de la nappe phréatique située sous l’usine est surveillée grâce à des piézomètres.

Quelques chiffres

2023 | CVE DOUCHY-LES-MINES | CVE MAUBEUGE | CVE SAINT-SAULVE |

|---|---|---|---|

Tonnage incinéré

| 98 524.37 tonnes | 82 962.16 tonnes | 127 145.01 tonnes |

| Tonnage de mâchefers + ferrailles | 22 004.38 tonnes | 21 471,76 tonnes | 27 754.22 tonnes |

| Tonnages de REFIOM | 3 402.56 tonnes | 2 639.72 tonnes | 3 852.71 tonnes |

| Energie électrique produite | 41 202 MWh | 31 540 MWh | 57 098 MWh |

| Energie électrique vendue | 31 181 MWh | 25 393 MWh | 47 811 MWh |

| Energie thermique vendue | 23 526 MWh | 27 885 MWh | - |

| Coefficient de performance énergétique (PE) | 72.99% | 78.76 % | 81% |

Le CVE de DOUCHY-LES-MINES

L’usine d’incinération de Douchy-Les-Mines a été construite à compter de 1976 et a été mise en service en 1977 par la société CNIM avec pour chacune des deux lignes un four, une tour de refroidissement à l’eau, un électrofiltre pour le traitement des fumées et un ventilateur de tirage.

Par la suite, des travaux de mise aux normes du traitement des fumées, de mise en place d’une chaîne de traitement des DASRI (Déchets d’Activités de soins à risques infectieux) et de transformation de l’usine d’incinération en Centre de Valorisation Energétique et d’amélioration du process ont été réalisés.

- 1988 : mise en place d’un traitement des fumées complémentaire sur chaque ligne avec ajout d’un filtre à manches et d’un réacteur pour la neutralisation par injection de chaux.

- 1994 : installation de la chaîne de manutention et de traitement des Déchets d’Activité de Soins à Risques Infectieux.

- 1997 : séparation par CTP des flux des rejets des deux lignes avec la création de deux nouvelles cheminées et la mise en place de nouveaux analyseurs de mesure en continu (OLDHAM).

- 1999-2000 : remplacement par SPEIC du traitement à la chaux par un traitement par injection de bicarbonate de sodium (installation par son sous-traitant ALP PROCESS de deux broyeurs à bicarbonate et des vis de dosage et de transport depuis le silo) complété par une injection de charbon actif.

- 2002-2004 : transformation de l’UIOM en Centre de Valorisation Energétique par le Groupement INOVA-SOGEA-COPIN avec le remplacement des tours de refroidissement par des chaudières pour la récupération énergétique et l’installation d’un Groupe Turbo-Alternateur pour la valorisation de la vapeur sous forme d’électricité avec raccordement au réseau EDF. Profitant des arrêts longs le syndicat a lancé sur cette période, dans le cadre des travaux du GER exceptionnel, d’importants travaux de remise en état et d’adaptation aux nouvelles conditions d’exploitation, des électrofiltres, des filtres à manches, des réacteurs et mise en place de plaques à trous dans les fours dont la régulation de grille a été revue.

- 2007 : amélioration de la chaine de traitement des DASRI pour accroître sa capacité par HIOLLE Industries

- 2011 : remplacement du charbon actif par du dioxorb (non ATEX) pour le traitement des métaux lourds et des dioxines contenus dans les fumées

- 2013 : mise en place de préleveurs de dioxines en semi-continu par TECORA, ajout d’un analyseur multigaz redondant et remplacement de l’ensemble de la chaine d’acquisition et de traitement des données en continu par ABB et DURAG. Remplacement des systèmes de transport, de broyage et d’injection du bicarbonate, remplacement équipements de stockage, transport et injection du DIOXORD par TEAM-ALP PROCESS.

- 2014 : augmentation de la capacité de captation thermique des chaudières par RUTHS. Amélioration de la combustion dans le four de la ligne 1 par la mise en place de murs ventilés par SAF et VTSI. Mise en place d’un condenseur et d’échangeurs (2x5MW) pour la fourniture de chaleur au réseau de chauffage urbain de la Ville de Douchy les Mines par Eiffage Energie Centre Est.

- 2015 Mise en place d’un hydrocondenseur en parallèle de l’aérocondenseur pour la récupération de l’énergie fatale en sortie de turbine, en vue de la création d’un réseau de chauffage basse température.

- 2016 Amélioration de la combustion dans le four de la ligne 2 par la mise en place de murs ventilés par SAF et VTSI[IL1]. Revamping complet de la chaine de traitement des DASRI par AVANTIS TECHNOLOGY. Mise en place de nouveaux équipements de mesure des poussières et des débits (avec redondance) par DURAG

- 2018 - création d’une Délégation de Service Publique pour la création d’un réseau de chauffage urbain vers la ville de Denain (20 000 MWh/an)

- 2021 : travaux d’agrandissement de la fosse et création de nouveaux locaux sociaux, travaux bâtiment et process pour RCU Denain

Le CVE de Douchy-Les-Mines a 2 lignes de capacité de traitement 5.5 t/h et une capacité administrative de 120 000 tonnes par an. Grâce à son groupes turbo-alternateur, le CVE de Douchy-Les-Mines valorise l’énergie issue de la combustion des déchets sous forme d’électricité pour l’autoconsommation du site et en grande partie pour la revente sur le réseau. Le CVE de Douchy-Les-Mines alimente également les réseaux de chauffage de Douchy-Les-Mines et de Denain.

Le CVE de MAUBEUGE

L’usine d’incinération de Maubeuge a été construite à compter de 1978 par STEIN INDUSTRIE et a été mise en service fin 1980. L’usine est alors composée de 2 lignes d’incinération, avec récupération de chaleur, d’un électrofiltre pour la captation des poussières.

Novembre 1981 : Mise en service des équipements de valorisation énergétique (groupe turbo alternateur à contre-pression)

1999-2001 Travaux de mise aux norme et modernisation de l’usine avec remplacement total du process d’incinération, de traitement de fumées et de valorisation énergétique

2 lignes d’incinération comprenant chacune :

- un four à grille VON ROLL de 5,5 t/h à PCI 2200 kcal/kg ;

- une chaudière de récupération de 16,5 t/h de vapeur surchauffée 36 bars - 360°C ;

- un traitement de fumées semi-sec à la chaux sans rejet liquide, avec traitement des dioxines et furannes par injection de charbon actif.

Les équipements communs comprenant :

- une ligne mâchefers avec double déferraillage et criblage ;

- un turbo-alternateur à condensation de 6,97 MW avec soutirage pour le réseau de chaleur ;

- un circuit eau-vapeur ;

- une chaîne de déminéralisation

- un système moderne de supervision (PC) et automatismes associés, prévu pour piloter l’installation, prévenir des éventuels incidents et contrôler les rejets gazeux.

- un système de pesage externe au CVE constitué de deux ponts bascules réglementaires de 18 mètres

2004 - Eté 2005 Travaux de mise aux normes de l’usine suivant l’arrêté du 20 septembre 2002 et aménagements divers, notamment

- Installation d’un traitement des oxydes d’azotes (NOx) par voie non catalytique sur chaque ligne d’incinération avec injection d’urée

- Installation d’un analyseur de secours

- Création d’un bassin de tamponnement des eaux pluviales et de décanteurs, recollement des réseaux

- Mise en rétention des zones de dépotage

- Mise en place d’un portique de détection de radio-activité,

- Installations de portes sectionnelles sur le hall de déchargement

2010 : Travaux de mise en place d'équipements de mesures de dioxines et furannes en semi-continu

2013 : Travaux d’amélioration et de sécurité : modification du process d’injection de charbon actif pour le traitement des dioxines furannes, mise en place des compteurs pour la mesure du rendement énergétique, mise en place d’un système de lutte contre l’incendie en fosse et trémie

2020-mars 2021 : travaux de raccordement du CVE au RCU de la ville de Maubeuge avec mise en place de 2 échangeurs et modifications des système de mesure du rendement énergétique

2022-2023 : travaux de modification et renforcement de la charpente du hall de déchargement

2022 – 2023 : travaux de mise en conformité à la directive IED – Bref et remplacement d’équipements obsolètes, notamment

- Le remplacement des analyseurs de fumées ( 2 titulaires et 1 redondant)

- La mise en place d’un analyseur du mercure par ligne de traitement

- Le remplacement du réseau d’injection d’urée

- La mise en place des caméras sur le quai

- Le remplacement des compresseurs d’air, armoires (automates) brûleurs

- Le remplacement des automates et rack de vibration du GTA

- Le remplacement des disjoncteurs d’alimentation et du groupe électrogène et des variateurs d‘aérocondenseur

TRAVAUX A VENIR 2024-2025 :

- Remplacement du traitement de fumées de chaque ligne par un traitement sec, avec traitement catalytique des oxydes d’azote et remplacement du silo de stockage des REFIOM

- Modification du 1er parcours de chaque chaudière

- Remplacement du système de grenaillage par un système par micro-explosion

- Mise en place d’une réserve d’eau complémentaire pour la protection incendie

- Installation d’un système de protection incendie du GTA et des locaux électriques

- Remplacement des équipements de traitement d’eau

- Mise en place de pompes à chaleur

- Remplacement des ponts roulants

- Réaménagement de la plateforme mâchefers

- Remise en état du génie civil de la fosse

Le CVE de SAINT-SAULVE

L’usine d’incinération de Saint-Saulve a été construite à compter de 1976 et a été mise en service fin 1977 par la société CNIM.

Des travaux de valorisation énergétique et de mise aux normes sur le traitement des fumées ont eu lieu en :

- 1986 : suppression de la tour de refroidissement et installation d‘une chaudière sur la ligne 3 et d’un turbo à contre-pression pour alimenter en chaleur la malterie et le dépôt de bus

- 1994 : installation d’un déferraillage et d’un criblage sur les mâchefers

- 1995 : installation d’une chaudière de 13.6 t/h de vapeur à 350°C – 38 bar et d’un traitement des fumées par voie humide sur les lignes 2 et 3, d’un groupe turbo alternateur de 6 MW

- 1999 : installation d’une chaudière de 13.6 t/h de vapeur à 350°C – 38 bar et d’un traitement des fumées par voie humide sur la ligne 1 et d’un 2ème groupe turbo alternateur de 6 MW – Mise en place d’un système de contrôle commande de l’usine, d’un 2ème pont bascule (18m) et d‘une presse à balles

- 2005 : mise aux normes des 3 traitements des fumées : rénovation des électrofiltres, remplacement du traitement des fumées par voie humide par un traitement des fumées par voie sèche (traitement SNCR en chaudière par injection d‘urée pour les Nox, refroidisseur, réacteur, filtre à manches)

- 2008 : installation de plaques à trous dans les fours et optimisation de la combustion

- 2011 : installation en cheminées d’analyseurs de dioxines furannes en semi-continu

- 2015 : remplacement du 1er groupe turbo alternateur de 1995, de la production d‘eau déminéralisée (osmose), travaux de protection incendie et travaux d’optimisation énergétique

- 2017 : rénovation des 3 traitements des fumées (mise en place d’échangeurs sur les fumées pour réchauffer les condensats, de catalyseurs pour baisser les NOX à 80 mg/Nm3, de nouveaux réacteurs, rénovation des électrofiltres et filtres à manches)

- 2022-2023 : remplacement du 1er parcours des 3 chaudières (tubes et réfractaires), des grilles sur les 3 fours, des extracteurs de mâchefers, ajout d‘un silo de stockage de bicarbonate de sodium, rénovation de l’injection des réactifs, remplacement des analyseurs, installation en cheminées d’analyseurs de mercure

- 2024 : travaux d’amélioration de la circulation sur le site avec réaménagement de l’entrée / sortie du site avec le poste pesage / détection radioactivité, création d’une 2ème rampe d’accès à l’arrière du hall de déchargement, nouveau bâtiment de stockage de pièces

Le CVE de Saint-Saulve a 3 lignes de 5.5 t/h et une capacité administrative de 140 000 tonnes par an.

Grâce à ses 2 groupes turbo-alternateurs, le CVE de Saint-Saulve valorise de la chaleur pour les besoin internes du process et de l’électricité pour l’auto-consommation du site et en grande partie pour la revente sur le réseau.

Un projet de réseau de chaleur urbain est en cours avec Valenciennes Métropole.